激光軸對中校正服務

介紹:

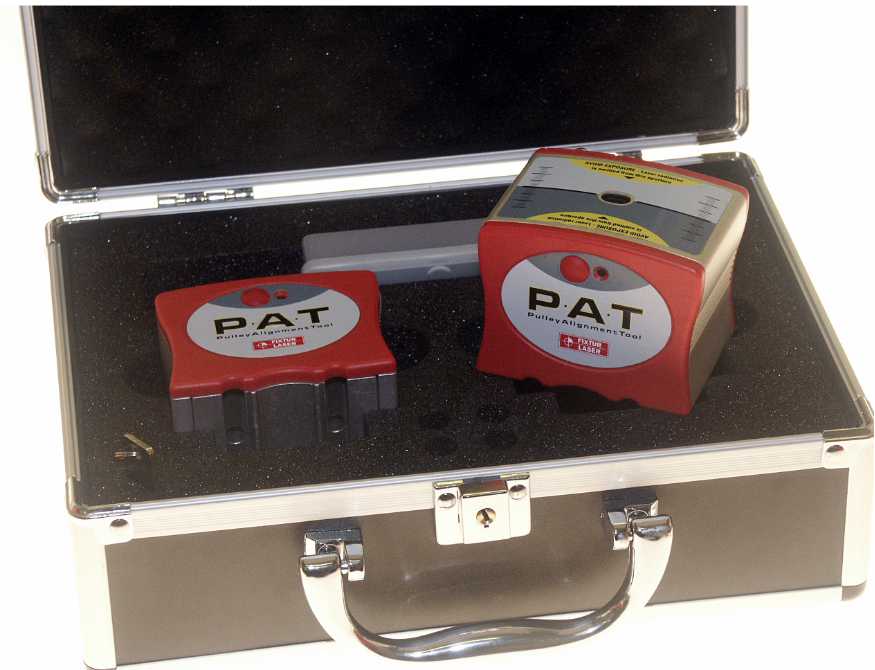

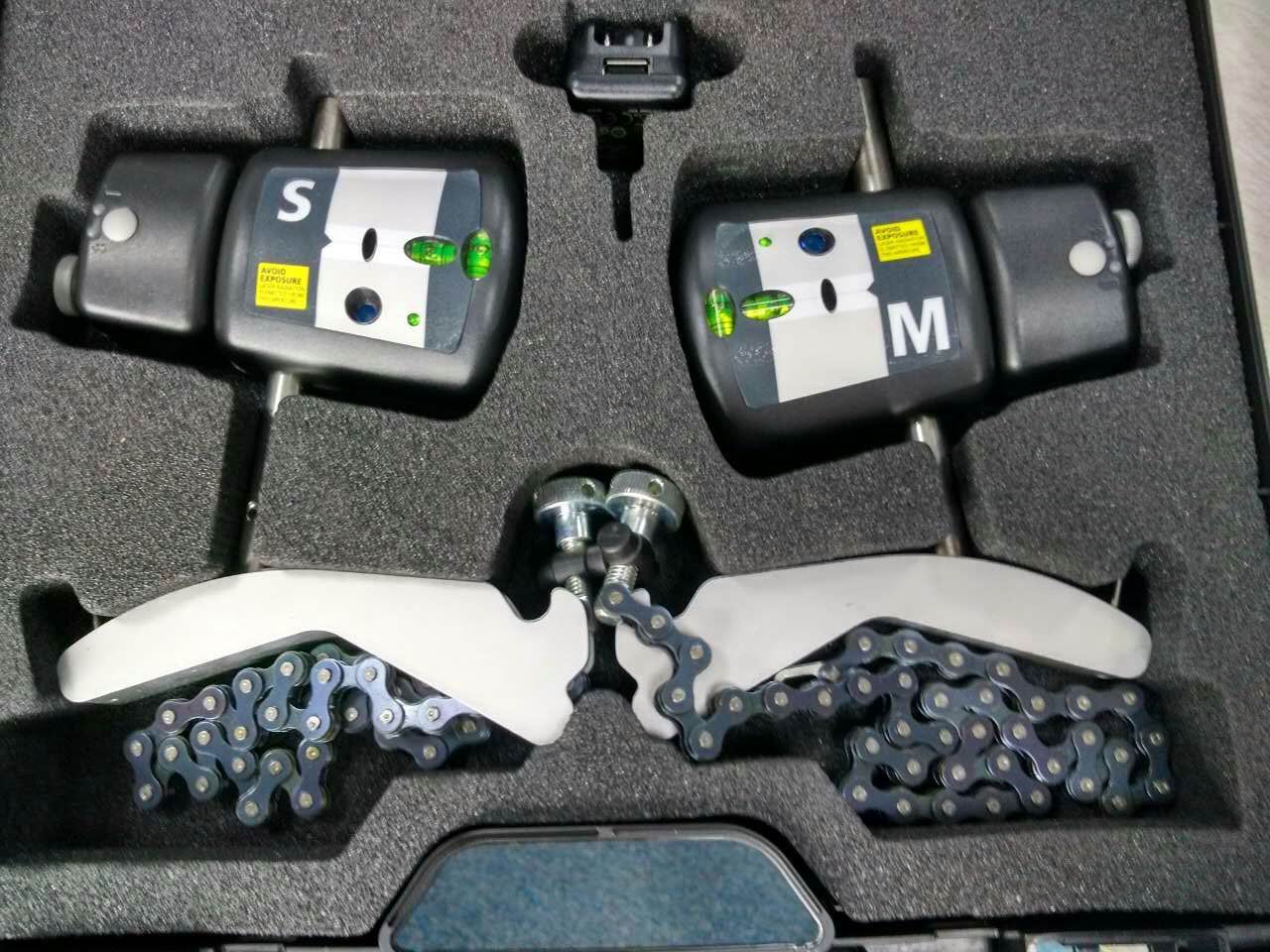

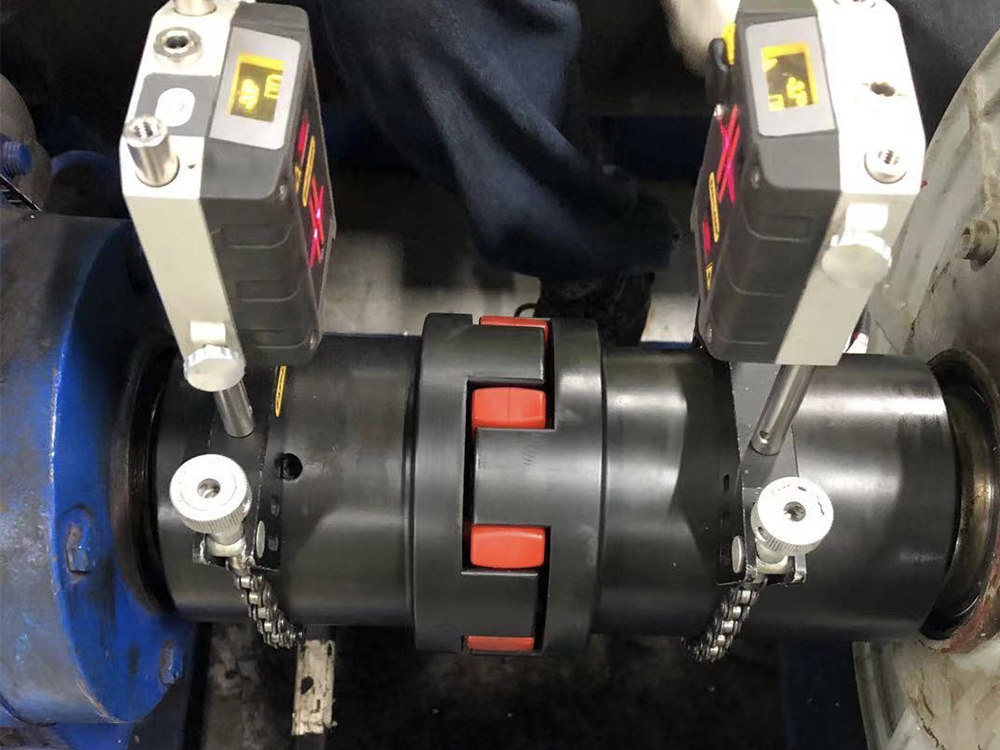

在傳統的軸對中校正方法中,諸如直尺塞規對中法、打表法(千分表或百分表)等被廣泛應用。這些方法雖在一定程度上能夠實現軸對中的基本要求,但隨著現代工業生產朝著高精度、高速度、高自動化的方向不斷邁進,其局限性愈發凸顯。例如,傳統方法精度有限,受人為操作因素影響大,測量過程繁瑣耗時,難以滿足復雜設備和大規模生產線的高效維護需求。以火電廠汽輪機軸系對中為例,傳統千分表對中技術精度通常在 0.01mm 左右,完成一套機組的對中工作往往需要 4 - 8 小時,且需 2 - 3 人緊密配合,過程中還容易因人為讀數誤差、測量工具安裝偏差等因素導致對中精度難以保證。在實際操作中,通過在設備的軸端安裝激光發射器與接收器,利用激光束構建起一條高精度的基準軸線。當設備軸系存在不對中情況時,激光束在接收器上的位置會發生偏移,系統便能依據這一偏移量精確計算出軸的徑向偏差、角度偏差以及需要調整的方向與數值。相較于傳統方法,激光軸對中技術優勢顯著。其精度極高,可達 0.001mm,能夠精準定位軸對中偏差,為設備精細調校提供有力支撐;測量速度大幅提升,一般情況下,僅需 10 - 15 分鐘即可完成對設備軸系的全面檢測與數據采集,大大縮短了設備停機時間;數據獲取直觀便捷,測量結果通過智能化的處理單元實時顯示,并能自動生成詳細的校正方案,操作人員無需再進行復雜的手動計算,有效減少了人為誤差,極大提高了工作效率與準確性。

優勢:

振迪檢測公司組建了一支由資深工程師和專業技術人員構成的精英團隊,團隊成員均經過嚴格系統的專業培訓,不僅熟練掌握激光軸對中技術的核心要點與操作技巧,還具備敏銳的設備故障診斷能力與豐富的現場問題解決經驗。無論是常見的電機、泵、風機等通用設備,還是結構復雜、精度要求嚴苛的大型發電機組、工業生產線等,團隊都能依據設備的具體特性與運行工況,制定個性化、針對性強的激光軸對中校正方案,確保服務的專業性與高效性。,團隊成員憑借精湛的技術與豐富的經驗,對采集到的數據進行深入分析與解讀,不僅能夠快速準確地判斷軸對中偏差的具體情況,還能透過現象看本質,深入剖析導致軸對中偏差的潛在原因,如設備安裝不當、基礎沉降、部件磨損等,并據此為客戶提供全面、科學的設備維護建議與解決方案。

成果:

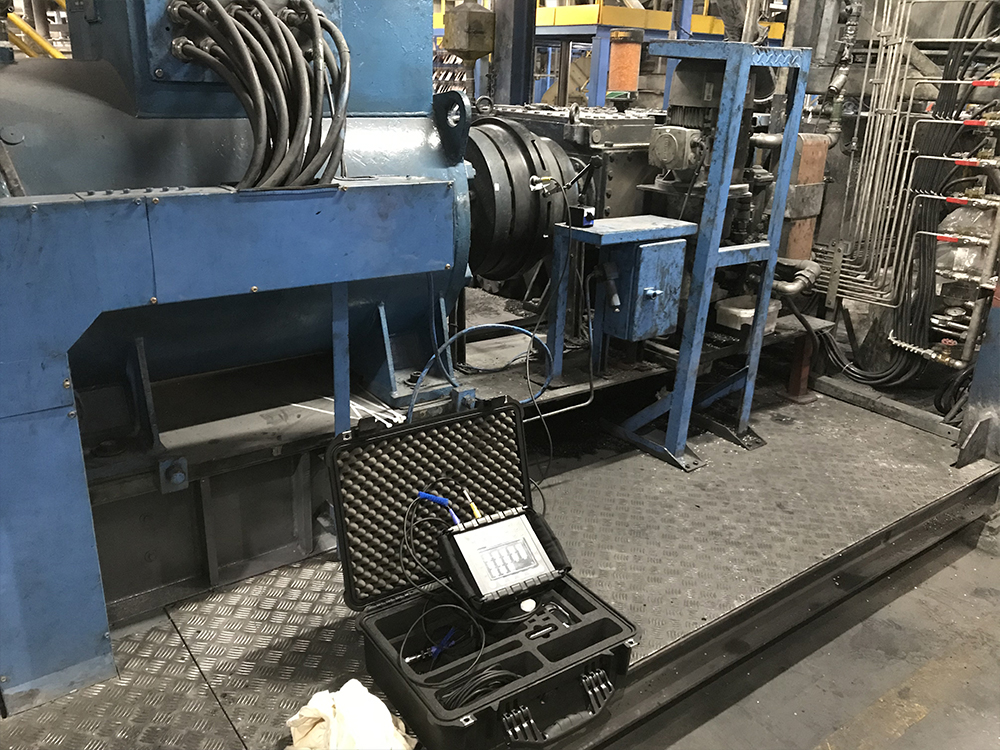

完成激光軸對中校正后,振迪檢測會為客戶提供詳盡、專業的服務報告。報告內容涵蓋設備軸系的初始狀態數據、校正過程中的各項測量數據、最終的對中結果數據,以及針對設備當前狀況提出的具體維護建議與注意事項等。通過這份報告,客戶能夠清晰、直觀地了解設備軸對中的全過程與最終效果,為設備的后續運行維護提供有力參考。此外,振迪檢測還為客戶提供長期的技術支持與跟蹤服務,定期回訪設備運行情況,及時解答客戶在設備維護過程中遇到的各類問題,確保客戶設備始終處于良好的運行狀態。在電力行業,某大型火力發電廠的汽輪機軸系在長期運行后出現對中偏差,導致機組振動加劇、軸承溫度升高,嚴重威脅機組安全穩定運行。振迪檢測團隊迅速響應,趕赴現場開展工作。利用先進的激光軸對中儀器對汽輪機軸系進行全面檢測,精準定位偏差位置與程度,經過細致的調整校正,成功將軸系對中精度提升至理想狀態。校正后,機組振動明顯減小,軸承溫度恢復正常,設備運行穩定性大幅提高,有效降低了設備故障率與維護成本,保障了電力的可靠供應。

課程培訓

課程培訓

掃碼撥號

掃碼撥號